Dans le domaine industriel, la maintenance des équipements est une activité essentielle, mais aussi une source importante de risques. Qu’il s’agisse de maintenance préventive, corrective ou prédictive, ces opérations peuvent exposer les techniciens à des dangers mécaniques, électriques, chimiques, ou environnementaux.

Une gestion proactive des risques permet de garantir la sécurité des intervenants, d’assurer la fiabilité des équipements et de limiter les interruptions coûteuses.

Dans cet article, découvrez comment identifier, prévenir et gérer les risques liés à la maintenance, tout en optimisant vos processus industriels grâce à des outils modernes comme la GMAO et les technologies intelligentes.

1. Les Risques en Maintenance Industrielle : Comment les Gérer ?

1.1. Types de Risques en Maintenance Industrielle

- Risques mécaniques :

- Contact avec des pièces en mouvement.

- Risque de chute d’équipements lourds.

- Risques électriques :

- Travaux sur des machines sous tension.

- Décharges électriques et courts-circuits.

- Risques chimiques :

- Fuites de gaz, liquides corrosifs ou produits toxiques.

- Exposition prolongée à des substances dangereuses.

- Risques environnementaux :

- Travail en hauteur, zones confinées ou mal ventilées.

- Environnements bruyants ou à fortes températures.

1.2. Exemple Concret d’un Risque de Maintenance

Un technicien effectue la maintenance d’une pompe dans une raffinerie. Il est exposé à des projections d’huile chaude et au bruit intense de l’installation. Sans mesures adaptées, cet environnement peut provoquer des blessures graves et des problèmes auditifs à long terme.

2. Prévention des Risques en Maintenance Industrielle

2.1. Procédures de Sécurité Standardisées

Mettre en place des protocoles clairs pour chaque type d’intervention est indispensable.

- Protocole LOTO (Lockout/Tagout) :

Assurez-vous que toutes les sources d’énergie (électrique, hydraulique, mécanique) sont isolées avant l’intervention. - Check-lists de sécurité :

Vérifiez que les techniciens disposent des équipements adaptés et que l’environnement est sécurisé avant toute opération.

Exemple : Avant de démonter un moteur, le protocole LOTO garantit que le système est complètement désactivé pour éviter tout démarrage accidentel.

2.2. Formation des Techniciens pour Réduire les Risques

Les techniciens doivent être régulièrement formés pour identifier les risques et adopter les bonnes pratiques.

- Habilitations nécessaires : Formation en sécurité électrique pour travailler sous tension, formation au travail en espaces confinés, etc.

- Simulations pratiques : Organiser des exercices de gestion d’urgence pour préparer les techniciens à des situations critiques.

Exemple : Une usine chimique forme ses équipes tous les six mois à l’utilisation des masques de protection en cas de fuite de gaz.

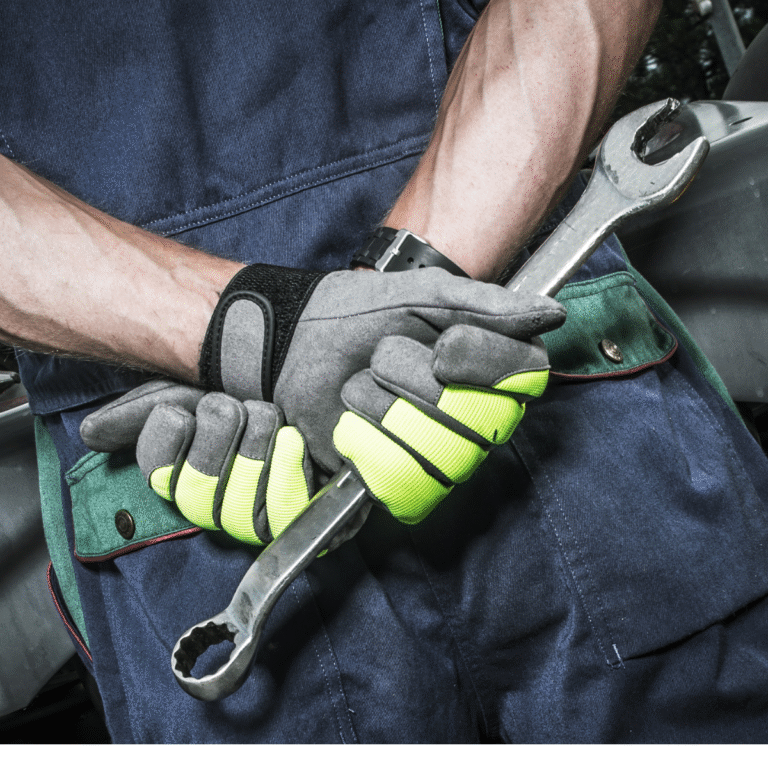

2.3. Utilisation des Équipements de Protection Individuelle

Fournir des équipements adaptés pour protéger les techniciens contre les risques identifiés.

- EPI mécaniques : Casques, gants anti-coupure, chaussures de sécurité.

- EPI électriques : Gants isolants, tapis isolants.

- EPI chimiques : Lunettes de protection, combinaisons étanches, masques respiratoires.

3. Gestion des Risques en Maintenance avec des Outils Modernes

3.1. Surveillance en Temps Réel et GMAO

Les outils modernes réduisent considérablement les risques liés aux interventions :

- Capteurs intelligents : Ils surveillent les vibrations, la température et la pression pour anticiper les défaillances.

- Drones et robots : Utilisés pour inspecter des zones inaccessibles ou dangereuses.

- GMAO (Gestion de Maintenance Assistée par Ordinateur) :

- Centralisation des historiques d’interventions.

- Notifications pour effectuer les maintenances préventives à temps.

Exemple : Une centrale thermique utilise des drones pour inspecter ses chaudières, limitant ainsi l’exposition des techniciens à des températures extrêmes.

4. Réagir en Cas d’Incident : La Bonne Stratégie de Gestion des Risques

4.1. Plans de Gestion de Crise en Milieu Industriel

Élaborez des procédures spécifiques pour réagir rapidement en cas d’incident.

- Rôles définis : Chaque membre de l’équipe doit savoir quoi faire en cas d’urgence.

- Procédures claires : Plan d’évacuation, confinement des zones dangereuses, appel des secours.

4.2. Analyse Post-Incident pour Améliorer la Sécurité

Après chaque incident, réalisez un retour d’expérience (REX) pour identifier les causes et mettre à jour les protocoles.

- Analyse des défaillances.

- Mise en place de solutions correctives (nouveaux EPI, formation supplémentaire, etc.).

Exemple : Après une chute d’un technicien en hauteur, l’usine décide d’installer des lignes de vie permanentes et de former tous les employés au travail avec harnais.

5. Évaluer l’Efficacité de la Gestion des Risques en Maintenance

5.1.Indicateurs Clés pour Mesurer la Performance de la Gestion des Risques

- Taux d’accidents : Nombre d’accidents par rapport au nombre total d’interventions.

- Temps moyen d’intervention sans incident : Durée écoulée depuis le dernier accident.

- Respect des inspections planifiées : Assurez-vous que les contrôles préventifs sont réalisés en temps voulu.

Conclusion : Pourquoi la Gestion des Risques en Maintenance Est Cruciale ?

La gestion des risques dans les activités de maintenance est une priorité incontournable pour les industries modernes. En combinant procédures claires, formation continue, et technologies avancées, les entreprises peuvent non seulement protéger leurs équipes, mais aussi améliorer la fiabilité des équipements et réduire les coûts liés aux arrêts imprévus.

👉 INRS – Gestion des Risques Professionnels

FAQ sur la Gestion des Risques en Maintenance Industrielle

Pourquoi la gestion des risques en maintenance est-elle essentielle ?

Elle permet de protéger la santé des techniciens, de limiter les arrêts de production et de réduire les coûts liés aux accidents de travail.

Quels sont les principaux risques en maintenance industrielle ?

Les risques les plus courants sont les risques mécaniques, électriques, chimiques et environnementaux. Chacun nécessite des mesures de prévention spécifiques.

Comment prévenir efficacement les risques en maintenance ?

Adoptez des procédures de sécurité claires, formez régulièrement vos équipes et équipez-les des EPI adaptés. L’utilisation d’outils modernes comme la GMAO est également recommandée.

Quels outils technologiques facilitent la gestion des risques ?

Les capteurs IoT, la GMAO, les drones pour les inspections en zones à risques, et les équipements connectés pour la détection des incidents facilitent la gestion proactive des risques.

Quels sont les indicateurs clés pour suivre la gestion des risques ?

Suivez le taux d’accidents, le respect des contrôles planifiés et le temps moyen d’intervention sans incident pour évaluer vos performances en matière de sécurité.

1 réflexion au sujet de « La Gestion des Risques dans les Activités de Maintenance industrielle ⚙️ »

Les commentaires sont fermés.